根据住房城乡建设部《关于印发2016年工程建设标准规范制订、修订计划的通知》(建标函[2015]274号),我部组织中冶建筑研究总院有限公司等单位起草了国家标准《钢铁渣处理与综合利用技术标准(征求意见稿)》(见附件)。现向社会公开征求意见。有关单位和公众可通过以下途径和方式提出反馈意见:

1.电子邮箱:gufeikeyan@126.com。

2.通信地址:北京市海淀区西土城路33号8号楼309室;邮编100088。

意见反馈截止时间为2018年9月23日。

附件:钢铁渣处理与综合利用技术标准(征求意见稿)

中华人民共和国住房和城乡建设部办公厅

2018年8月23日

钢铁渣处理与综合利用技术标准(征求意见稿)

1 总 则

1.0.1 为贯彻落实国家节能减排、资源节约利用、生态环境保护的政策,加快钢铁渣综合利用产业发展,防止钢铁渣对环境的污染,规范钢铁渣处理和综合利用生产线的建设和运行管理,提高钢铁渣综合利用水平,制定本标准。

1.0.2 本标准适用于钢铁工业冶炼过程中产生的钢铁渣的处理、加工及综合利用。

1.0.3 钢铁渣处理与综合利用,除应符合本标准外,尚应符合国家现行有关标准的规定。

2 术 语

2.0.1 钢铁渣iron and steel slag

炼铁和炼钢熔炼过程中排出的渣的统称。

2.0.2 钢渣steel slag

转炉、电炉、精炼炉熔炼过程中排出的由金属原料中的杂质与助熔剂、炉衬形成的以硅酸盐、铁酸盐为主要成分的渣。

2.0.3 高炉渣 blast furnace slag

高炉炼铁过程中产生并排出的由矿石脉石、助熔剂等形成的以硅酸盐、硅铝酸盐等为主要成分的渣。

2.0.4 粒化高炉矿渣granulated blast furnace slag

高炉熔渣遇水急冷或在机械和水共同作用下急冷而得到的粒状矿渣(简称水渣)。

2.0.5 钢渣处理工艺process of steel slag treatment

将熔融钢渣处理成常温固体渣的方法。

2.0.6 池式热闷处理工艺 self-disintegrating process by steam

将200℃~1650℃的钢渣倾翻在池式热闷装置中,盖上装置盖,喷雾(水)产生饱和蒸汽使钢渣中的游离氧化钙(f-CaO)和游离氧化镁(f-MgO)消解并使钢渣粉化的方法。

2.0.7 有压热闷处理工艺 self-disintegrating process by steam withpressure

钢渣装在容器中放入密封罐内,在外来蒸气或热渣喷水产生的蒸汽(罐内压力要保持在0.2MPa以上)作用下使钢渣中的游离氧化钙(f-CaO)和游离氧化镁(f-MgO)消解并使钢渣粉化的方法。

2.0.8 钢渣热泼工艺layer pouring process of steel slag

将熔渣倾翻在热泼场或渣箱中,并用喷水冷却的方法。

2.0.9 钢渣风淬工艺 air-granulated process of steel slag

熔融钢渣经渣罐(或中间包)流出的渣,被压力风吹散,并在空气中或落在水中冷却成粒的方法。

2.0.10 钢渣滚筒法处理工艺 rotary cylinder process of steel slag

液态钢渣缓慢倾翻在旋转滚筒内,经高压水和钢球作用将钢渣冷却撞击成粒的方法。

2.0.11 高炉渣处理工艺process of blast furnace slag treatment

将熔融高炉渣处理成常温固体渣的方法。

2.0.12 钢渣粉 steel slag powder

由符合《用于水泥中的钢渣》YB/T 022标准规定的转炉钢渣或电炉钢渣,经磁选除铁处理后粉磨达到一定细度的产品。

2.0.13 钢铁渣粉 ground iron and steel slag

以钢渣和粒化高炉矿渣为主要原料,可掺加少量石膏分别粉磨成一定细度并按一定比例混合均匀而成的粉体,需要时可加入助磨剂,称作钢铁渣粉。

2.0.14 渣钢(钢粒) scrap steel from slag

加工处理工程中选出的TFe量在60%~85%,粒度在10mm~200mm的物料。

2.0.15 钢渣尾渣 steel slag tailings

钢渣经磁选或其它方式选别处理后所得的物料。

2.0.16 钢渣粗骨料(集料)coarse aggregate from steel slag

经稳定化处理、破碎、分级后作为粗集料用于道路等工程的钢渣。在沥青混合料和基层材料中,钢渣粗集料是指大于2.36mm的钢渣;在水泥混凝土和砂浆中,钢渣粗集料是指大于4.75mm的钢渣。

2.0.17 钢渣细骨料(集料)fine aggregate from steel slag

经稳定化处理、破碎、磁选除铁、分级后作为细集料用于道路等工程的钢渣。在沥青混合料和基层材料中,钢渣细集料是指小于2.36mm的钢渣;在水泥混凝土和砂浆中,钢渣细集料是指小于4.75mm的钢渣。

2.0.18 粒化高炉矿渣粉 ground granulated blast furnace slag

粒化高炉矿渣经干燥、粉磨达到一定细度且符合相应活性指数的粉体。

2.0.19 渣水比 slag/water ratio

钢铁渣处理工艺中渣与处理用水的质量之比。

2.0.20 热闷粉化率 pulverization rate

采用热闷自解工艺处理钢渣时,粉化成粒径小于20mm的渣质量与渣总质量的百分比。

3 基本规定

3.0.1 钢铁渣处理工艺设计应符合清洁生产、循环经济的原则,必须贯彻落实《中华人民共和国清洁生产促进法》以及《中华人民共和国循环经济促进法》,应优先采用技术先进可行、经济合理、环保、节能的处理工艺。

3.0.2 工程设计应符合国家现行标准《建筑设计防火规范》GB50016、《工业建筑防腐蚀设计规范》 GB 50046、《炼钢安全规程》 AQ 2001、《炼铁安全规程》 AQ 2002等有关规定。工业厂房设计、环保、安全应符合现行国家标准《炼钢工程设计规范》 GB 50439和《高炉炼铁工程设计规范》 GB 50427等的有关规定。

3.0.3 新开发的钢铁渣处理工艺及综合利用技术应满足技术先进、环境保护、节能减排等要求。

3.0.4 钢铁渣经不同工艺加工用于建材及建材制品,其放射性核素的放射性比活度均应符合现行国家标准《建筑材料放射性核素限量》 GB 6566的有关规定。

3.0.5 钢渣尾渣的贮存以及处置应按现行国家标准《一般工业固体废物贮存、处置场污染控制标准》 GB 18599要求执行。

3.0.9 本标准中钢渣主要指转炉和电炉冶炼普碳钢排放的钢渣、铁水预处理产生的脱硫渣。

4 钢渣处理工艺

4.1 一般规定

4.1.1 钢铁企业选择钢渣处理工艺应考虑综合利用、环境保护等因素,主要处理工艺有热闷、风淬、滚筒、带罐打水、热泼等。

4.1.2 处理过程中产生的具有利用价值的可再生资源和二次能源(固体废物、余热等),应按照清洁生产、循环经济的原则,采用有效的综合利用技术,进行回收利用。

4.1.3 钢渣处理宜采用技术较先进的热闷、滚筒等处理工艺,不宜采用热泼等落后的处理工艺。

4.1.4 钢渣尾渣综合利用前应进行金属回收。

4.2 池式热闷

4.2.1 适用于电炉和转炉炼钢生产产生的电炉钢渣和转炉钢渣。

4.2.2 处理工艺流程:

炼钢排出的熔融钢渣,运输至钢渣热闷处理车间,用铸造起重机吊起渣罐将钢渣倒入热闷装置,打水冷却、松散钢渣,钢渣表面无积水后循环装渣,然后盖盖打水热闷,热闷结束后出渣。

4.2.3 热闷处理工艺应设有铸造起重机、热闷装置、给排水系统、排气系统。

4.2.4 热门装置应符合下列要求:

1)处理装置本体宜为长方形,尺寸根据生产线处理量、作业空间和挖掘机规格而定。装置底部应有一定坡度,以利排水。

2)装置主体应采用钢筋混凝土结构,底部和侧壁应铺设衬板,宜采用钢坯。

3)衬板和混凝土之间应填充隔热材料,隔热材料宜选用耐热浇注料。

4)装置侧面底部应设置排水口,排水口应设置滤网。

5)装置上沿应设有水封槽。

6)装置盖应由一定厚度的钢板焊制而成,与装置本体宜用铰链连接,可倾翻。

7)装置盖与水封槽应紧密扣接。装置盖上应设有排气管,装置盖下方应设有喷水设施。

4.2.5 给水系统应符合下列要求:

1)给水系统应设有吸水池、水泵、给水管道、流量计、调节阀、切断阀。

2)回水系统应设有回水管道、测温仪表、回水井、回水泵、沉淀池。

3)回水系统宜设有加药装置。

4.2.6 热闷过程产生的蒸汽应有组织的排放。

4.3 有压热闷

4.3.1 适用于电炉和转炉炼钢生产产生的电炉钢渣和转炉钢渣。

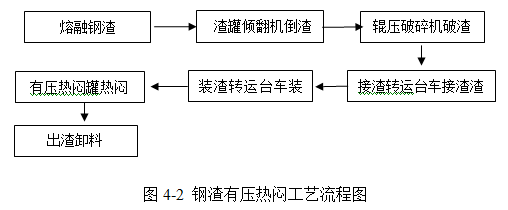

4.3.2 处理工艺流程:

炼钢排出的熔融钢渣,运输至钢渣有压热闷处理车间,用铸造起重机吊起渣罐放置于渣罐倾翻机后,经辊压破碎后进行有压热闷,热闷结束后出渣。

4.3.3 有压热闷处理工艺应设有铸造起重机、渣罐倾翻机、辊压破碎机、接渣转运台车、有压热闷罐、卸料台及其配套的除尘系统、给排水系统、电气系统以及自动化控制系统。

4.3.4 渣罐倾翻机由行走台车和倾翻机构组成。

4.3.5 辊压破碎机由行走台车与破碎辊组成。

4.3.6 有压热闷罐为快开门式压力容器。容器顶部须安装安全阀、雾化喷头等;侧壁应安装有测温、测压元件;底部应安装排水口及流量计等元件。

4.3.7 辊压破碎区的尘汽有组织排放。

4.3.8 有压热闷罐内的带压蒸汽要考虑热能回收措施。

4.4 风淬

4.4.1 适用于流动性较好的熔融态钢渣。

4.4.2 处理工艺流程:

炼钢排出的熔融钢渣,运输至钢渣风淬处理车间,用铸造起重机吊起渣罐将钢渣倾翻至中间包,再经渣口流出后在高压气体下粒化至水池中进行收集。

4.4.3 风淬处理工艺应设有气体调控系统、中间包、渣口、粒化器、支撑及液压倾翻装置、水池等。

4.4.4 风淬水池区域应采取封闭、排风和隔音措施。

4.4.5 中间包材质可采用铸钢。渣口材质可采用普碳钢,可为焊接件或铸造件。粒化器材质可采用普通钢,也可采用不锈钢。水池应具备耐冲刷、耐腐蚀功能。

4.4.6 渣口横截面应采用U型,其流出端应比粒化器出口端长10cm以上。粒化器中间孔与侧孔可呈H型分布,也可呈U型分布。

4.4.7 压缩空气应设有调节装置,以根据渣的流动性等进行压力调整。

4.5 滚筒

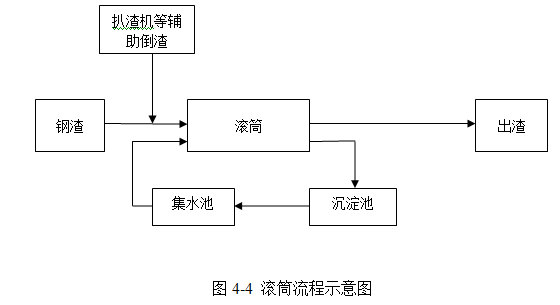

4.5.1 适用于转炉渣、电炉渣、AOD渣等各类熔态钢渣的一次处理。

4.5.2 处理工艺流程:

炼钢排出的熔融钢渣,运输至钢渣滚筒处理车间,用铸造起重机吊起渣罐将钢渣倾翻至筒体中,经滚筒处理后出渣。

4.5.3 滚筒处理工艺应设有进料漏斗、扒渣辅助系统、滚筒、支撑及液压倾翻装置、冷却装置、输送系统、蒸汽排放系统等。

4.5.4 进料漏斗应单独进行支撑,并设有安全操作平台。

4.5.5 扒渣机的扒渣臂应具有伸缩、俯仰、旋转功能。

4.5.6 滚筒本体应为钢结构,与渣相接触的衬板、钢球及其它零件应耐磨及耐急冷急热。

4.5.7 支撑及液压倾翻装置应考虑可调整、易更换、易润滑及防尘。

4.5.8 冷却装置由喷嘴和管道等组成,喷嘴的角度应可调。

4.5.9 输送系统由组合式输送机、斗提机(或链斗机)、料仓等组成。

4.5.10 蒸汽排放系统由烟道、放散管、除尘装置等组成。

4.6 热泼

4.6.1 适用于转炉渣、电炉渣等各类热态钢渣的处理。

4.6.2 处理工艺流程

炼钢排出的熔融钢渣,运输至钢渣处理场,将钢渣翻入热泼场地进行打水处理,处理完毕后出渣。

4.7 带罐打水

4.7.1 适用于铁水预处理产生的脱硫渣处理。

4.7.2 处理工艺流程

铁水预处理产生的脱硫渣,运输至渣处理车间,用铸造起重机将渣罐放入工位,打水处理,处理完毕后出渣。

4.7.3 带罐打水处理应设有铸造起重机、打水系统、排气管道、沉淀池。

4.7.4 打水过程应采用小水量打水方式,打水过程中产生的蒸汽应通过排气罩收集后,送入湿式除尘器净化后排入大气。

4.7.5 冷却后的脱硫渣倒入翻渣场,可采用电磁吸盘将渣钢选出。剩下的脱硫渣再进行加工处理。

5 高炉渣处理工艺

5.1 一般规定

5.1.1 钢铁企业可根据高炉的场地情况和需求采用不同的处理方式,主要处理方式有底滤法、INBA法、轮法、搅笼法、平流沉淀池法等。

5.1.2 冲渣产生的水蒸汽宜收集再利用或引至高空排放;冲渣水的热能宜回收利用。

5.1.3 高炉渣处理应设干渣坑。

5.1.4 供水系统应设有水泵、阀门、管道等,设备能力应符合设计要求。冲渣供水管路宜设置流量、压力测量仪表;储水池应设置液位计。冲渣系统考虑事故安全用水。

5.2 底滤法

5.2.1 工艺流程:

高炉熔渣由熔渣沟流入到冲渣沟或粒化塔,经冲制箱喷出的高速水流快速淬冷、粒化成颗粒状,在粒化塔内经过浸泡、二次水淬后从溢流口沿水渣沟流入过滤池内,然后进行渣水分离。

5.2.2 底滤法应设有粒化塔、过滤池和供水系统等。

5.2.3 粒化塔应设冲制箱、粒化塔和排汽烟囱。冲制箱壳体宜采用普通钢板拼焊,冲制箱喷嘴板宜采用不锈钢板加工;粒化塔可采用钢结构或混凝土结构;排汽烟囱高度宜高出高炉炉顶设备。

5.2.4 过滤池宜采用混凝土结构,底部铺设过滤层和吸水管。过滤池上方宜配套有露天栈桥、桥式抓斗起重机。露天栈桥宜采用混凝土结构、桥式抓斗起重机轨道梁可采用混凝结构或钢结构。

5.2.5 冲渣系统宜配置2个及以上底滤池,相互交替工作。

5.3 INBA法

5.3.1 工艺流程:

高炉熔渣由熔渣沟流入到冲渣沟或粒化塔,被冲制箱喷射出的高速水流快速淬冷、粒化,经过浸泡、二次水淬后从粒化塔溢流口流出,经水渣槽、分配器均匀分布到脱水转鼓进行渣水分离。

5.3.2 INBA法主要包括粒化塔、分配器、脱水转鼓、胶带机、集水槽和供水系统等。

5.3.3 粒化塔应设有冲制箱、粒化冷凝塔。冲制箱壳体宜采用普通钢结构件拼焊,冲制箱喷嘴板应采用不锈钢板加工。

5.3.4 脱水转鼓应设有筒体、支承结构、内外层滤网、筒内叶片滤斗、驱动及传动装置和轨道等。滤网材质应为不锈钢。

5.3.5 分配器应设有分配器本体、罩子和前后支承轮。

5.3.6 集水槽应采用具有耐冲刷、耐腐蚀的混凝土结构。

5.4 轮法

5.4.1 工艺流程

高炉熔渣经熔渣沟流入到冲渣沟或粒化塔内,被快速旋转的粒化轮机械破碎,并沿切线方向抛射出去,同时粒化轮周边喷射出的冷却水将渣粒冷却和进一步水淬,急冷后的渣水混合物落到旋转的脱水转鼓内经滤网脱水,渣随导料槽下落到向外输送的胶带机上。

5.4.2 粒化器应设有壳体、粒化轮、挡渣罩、高压水箱、高压喷嘴等。

5.4.3 粒化轮工作面应采用耐磨合金堆焊而成。挡渣罩为锯齿状自喷水箱结构。

5.4.4 脱水转鼓筒体宜为V字形筛斗结构,过滤网宜采用专用不锈钢丝。

5.5 搅笼法

5.5.1 工艺流程

高炉熔渣经熔渣沟流入到中,由冲制箱喷出的高速水流使熔渣粒化冷却,渣水混合物经水渣沟流入斜板沉淀池,再由冲渣沟或粒化塔搅笼实现渣水分离,水渣提升到搅笼上部出料口跌落到外运胶带机上向外输送。渣水进入脱水转鼓过滤。吸附在脱水转鼓滤网上的细渣,经过水和压缩空气的反吹后,落入浮渣输送管返回斜板沉淀池内。

5.5.2 斜板沉淀池应设有搅笼、水渣池、溢流沟、集汽罩等。沉淀池、溢流沟宜采用混凝土结构。

5.5.3 搅笼应呈一定倾角安装在斜板沉淀池内,一端浸没在沉淀池底部,叶片宜采用耐磨抗腐蚀材料。

5.5.4 脱水转鼓应可实现无级调速。

5.6 平流沉淀池法

5.6.1 工艺流程

高炉熔渣经熔渣沟流入到冲渣沟或粒化塔,被喷水嘴或冲制箱喷出的高速水流淬化成水渣,渣水混合物经冲渣沟流入平流沉淀池沉淀,沉积在沉淀池底部的水渣用抓斗起重机等设备抓出,实现渣水分离。

5.6.2 冲渣沟应设有喷嘴或冲制箱、冲渣沟衬板和冲渣沟槽。喷水嘴宜采用钢管压扁制作;冲制箱材质宜采用普通钢结构件拼焊,冲渣沟衬板材质宜采用铸铁、铸石、耐磨浇注料,冲渣沟槽宜采用钢结构或混凝土结构。冲渣沟上应设置排汽烟囱,烟囱高度宜高于高炉炉顶设备。

5.6.3 冲制点起10~15m冲渣沟采用钢结构,内设金属衬板或耐磨涂层。冲渣沟坡度应≥3.5%,进池段5~10m的坡度宜1~2%。

5.6.4 沉淀池宜设有栈桥、桥式抓斗起重机。栈桥、起重机轨道梁宜采用钢筋混凝土建造,也可采用龙门吊抓取沉淀池内水渣的方式。

6 金属回收

6.1 一般规定

6.1.1 金属回收产品质量应符合现行国家标准《烧结用磁选渣钢粉》GB/T30897、《炼钢用渣钢》GB/T30898和《冶炼用精选粒铁》GB/T30899的规定。

6.2 干法回收

6.2.1 工艺流程

钢渣经处理后,运输至钢渣加工生产线,经过筛分、破碎、磁选工序,尾渣进行资源利用,渣钢可返炼钢,磁选粉可返烧结。

6.2.2 金属回收的主要工艺设备包括振动筛、破碎机、棒磨机、磁选机、胶带输送机等组成。

6.2.3 钢渣在进入破碎机之前应先通过磁选机将大块渣钢选出。

6.2.4 钢渣在加工过程中产生的粉尘应设置收尘器进行收集。

6.3 湿法回收

6.3.1 进入湿法回收加工线的原料应为钢渣原渣经处理后的含铁料,粒径不宜超过80mm。

6.3.2 大于80mm的钢渣含铁料可采用自磨或切割等方式处理。

6.3.3 工艺流程

钢渣含铁料经筛分,筛下物进入球磨机,经球磨后进行筛分,筛上渣钢返炼钢,筛下物进行磁选,粒钢返炼钢,尾泥进行资源利用。

6.3.4 湿法回收设备主要包括:湿式球磨机、湿式永磁筒式磁选机、沉淀池、压滤机、螺旋分级机、胶带输送机等组成。

6.3.5 湿式球磨机尾端应带有筒筛。

6.3.6 循环水处理系统由泵站、沉淀池、集水池和供水管路组成。循环水处理系统工艺用水应循环使用,按需补充新水。

7 辅助设施

7.1 一般规定

7.1.1 钢铁渣处理线应设置保证全场生产运行的供水、供电、供气及环保等辅助设施。

7.1.2 工程处理项目宜设置配电房、中控室。

7.2 循环供回水系统

7.2.1 循环水系统应设有泵站、回水井、沉淀池、吸水井和供回水管路。

7.2.2 水系统应为全循环系统,供水压力要保证喷水压力的要求。

7.2.3 水泵站设计应符合国家标准《泵站设计规范》 GB/T 50265的规定。

7.2.4 供水泵选型应适合介质温度、水质特点和启动迅速的要求。

7.2.5 供水管路设计应符合国家标准《工业金属管道设计规范》 GB 50316的规定。

7.2.6 供水系统应设自动排气阀,并在自动排气阀前增加手动阀。

7.2.7 供水系统必要时应保证水质稳定。

7.2.8 循环水系统应配置清淤装置,定期清理。

7.3 供配电及控制系统

7.3.1 钢铁渣处理及金属回收供配电设计应符合现行国家标准《供配电系统设计规范》GB 50052、《10kV及以下变电所设计规范》GB 50053、《低压配送电设计规范》 GB 50054、《电力装置的继电保护和自动装置设计规范》 GB 50062、《通用用电设备配电设计规范》 GB 50055、《电力工程电缆设计规范》 GB 50217、《建筑物防雷设计规范》 GB 50057等的要求。

7.3.2 钢铁渣处理宜按二级负荷供电。

7.3.5 控制系统和仪表电源宜配置UPS电源。

7.3.6 穿过高温区域电缆应采用耐高温电缆,并采取隔热措施。

7.3.3 生产控制系统宜采用自动控制系统,并设置HMI人机界面操作站,实现系统设备自动运行或通过HMI人机界面手动操作。

7.3.7 钢铁渣处理及金属回收生产线宜设置工业电视系统和指令对讲系统。

7.4 环保

7.4.1 钢铁渣处理及金属回收生产线产生的烟粉尘应采取高效率的捕集和净化,再有组织地排放。

7.4.2 水泵房采用低噪音壁挂式风机进行通风,换气次数应达到8次/h。配电室和变电室采用低噪音壁挂式风机进行通风,换气次数应达到4次/h。卫生间采用排气扇通风,换气次数不小于10次/h。

7.4.3 钢铁渣处理及金属回收生产线中产生噪声的设备应进行降噪处理。

8 施工及验收

8.1 一般规定

8.1.1 工程项目的建筑、安装工程应按现行国家标准及设计要求进行施工。

8.1.2 设备安装应符合《机械设备安装工程施工及验收通用规范》 GB50231、《冶金设备工程安装质量评定标准》YB/T 4253的要求。

8.2 施工

8.2.1 工程施工应按国家现行标准《工程测量规范》 GB 50026、《建筑边坡工程技术规范》GB50330、《建筑地基基础工程施工规范》GB 51004、《混凝土结构工程施工规范》 GB 50666、《混凝土质量控制标准》 GB 50164、《组合钢模板技术规程》 GB 50214、《泵送混凝土施工技术规程》 JGJ/T 10、《建筑机械使用安全技术规程》JGJ/T 33、《建筑施工高处作业安全技术规程》 JGJ/T 80、《建筑施工扣件式钢管脚手架安全技术规范》JGJ 130、《建筑施工安全检查标准》JGJ 59、《施工现场临时用电安全技术规范》JGJ 46等标准执行。

工程项目施工应符合下列要求:

1 应具有经审核批准的施工图设计文件和设备技术文件,并有施工图设计交底记录;

2 施工用临时建筑、交通运输、电源、水源、气(汽)源、照明、消防等设施按有关规定执行;

3 设备安装前,除必须交叉安装的设备外,土建工程墙体、屋面、门窗、内部粉刷应基本完工,设备基础地坪、沟道应完工,混凝土强度应达到不低于设计强度的75%。用建筑结构作起吊或搬运设备承力点时,应核算结构承载力,以满足最大起吊或搬运的要求;

4 设备安装应符合对环境条件的要求,否则应采取相应满足安装条件的措施。

8.2.2 工程施工应根据工程设计文件及设备技术文件进行施工和安装。

8.2.3 工程项目的施工变更应按设计单位的设计变更文件执行。

8.3 验收

8.3.1 工程施工质量按现行国家标准《建筑工程质量验收统一标准》GB 50300、《混凝土结构工程施工质量验收规范》 GB 50204、《建筑地基与基础工程施工质量验收规范》GB 50202、《混凝土强度检验评定标准》 GB 50107等要求执行,单位工程合格率达到100%。工程施工质量验收除满足所列标准之外,还应满足国家其他相关规范的要求。

8.3.2 工程在竣工验收后试生产的3个月内进行竣工后试验。

8.3.3 各处理工程项目验收除按国家规定和相应专业现行验收标准执行外,还应符合以下各处理方法的验收规定。

8.3.4 钢渣热闷处理验收还应符合如下规定:

1 处理能力应满足合同要求;

2 转炉渣渣钢全铁品位≥80%;磁选粉全铁品位≥ 40%;尾渣金属铁含量≤ 2%;

3 满足国家相应环保标准。

8.3.5 钢渣有压热闷处理验收应符合如下规定:

1 有压热闷罐内压力大于0.2MPa;

2 热闷后钢渣中小于20mm粒级含量可达到70%以上;

3 生产用水循环利用;

4 有组织排放点粉尘浓度小于100mg/m3,满足《炼钢工业大气污染物排放标准》 GB 28664;

5 厂界噪声满足《工业企业厂界环境噪声排放标准》 GB 12348三类标准。

8.3.6 钢渣滚筒处理验收应符合如下规定:

1 成品渣粒径检测:料仓内取料检测,<10 mm的占80%以上;

2 排气筒粉尘排放检测:在排气筒取样,正常生产时测3炉取平均值,粉尘排放浓度≤100mg/Nm3;

3 设备运行稳定性:72小时连续生产,停产时间小于3小时。

8.3.6 高炉渣处理验收应符合如下规定:

1 高炉渣处理设备应符合设计图纸要求。工艺布置应符合施工图纸要求;

2 冲渣沟、粒化塔等钢结构要求焊缝连续、饱满,通水试验不得有漏水现象;

3 冲渣沟、粒化塔土建施工完毕,清理干净后,按照设计要求,进行渗水检漏实验,冲渣沟、粒化塔检漏合格后,方可铺设衬板、耐磨材料;

4 水池施工完毕应进行闭水试验。在闭水试验中,应进行观测检查,不得有漏水现象;

5 供、回水系统进行满负荷运行,要求设备运行平稳、可靠,系统无漏水现象。水流量、压力、冷却后温度均满足设计要求;

6 水泵、阀门、粒化轮、转鼓、搅笼、胶带机、天车等机械设备,均按其各自验收要求执行验收;

7 廊供水管道及阀门安装完毕后需进行压力检测1.5倍工作水压试验,接口及焊缝处无泄漏现象为合格,试压合格后方可开展外部涂漆、保温等工作。

9 运行与维护

9.0.1 钢渣处理生产管理应符合现行行业标准《炼钢安全规程》 AQ 2001的有关规定。

9.0.2 使用吊车倒渣应符合现行国家标准《起重机械安全规程》 GB 6067的有关规定。

9.0.3 钢渣池式热闷处理工艺应按下列要求执行:

1 生产前应保证排水排气管路畅通,装置底部垫干燥钢渣碎石,严禁装置底部积水。

2 每次入池的渣量,渣层厚度不宜超过300mm。

3 每池装渣不宜过满,渣层高度宜在装置上沿300mm以下。

4 喷水冷却至钢渣表面呈黑灰色,无积水。

5 用松渣装置松动钢渣,如有红渣应继续喷水冷却。待热闷装置内装到规定数量,将装置盖盖上,集中喷水60分钟。

6 热闷制度应根据钢渣入装置的温度及装渣总量来确定。喷水量根据渣水比确定,水渣比宜为0.8~1.2,热闷周期12~14小时。

7 喷水结束后排气温度低于60℃,且不回升,即可开盖出渣。

9.0.4 钢渣有压热闷处理工艺应按下列要求执行:

1 行车起吊、放置渣罐时,须确保渣罐倾翻机停止、到位。

2 行车起吊、放置渣罐时,动作须缓慢、精准,禁止野蛮操作。

3 渣罐由行车吊起放置于渣罐倾翻机上,须待渣罐耳轴与行车吊钩完全脱离后,渣罐倾翻机方可启动。

4 倾翻系统可由中控及机旁操作,通过机旁箱“就地/远程”开关切换。启动设备时,首先确保动力及控制电源已送电,再按照工艺操作规程进行操作,注意观察设备运行电流。

5 渣罐倾翻机运行过程中,须确保密闭罩端门处于完全开启状态。

6 渣罐倾翻机倒渣完毕,返回至起始位且抑尘罩端门关闭后,辊压破碎机才允许启动工作。

7 辊压破碎系统可由中控及机旁操作,通过机旁箱“就地/远程”开关切换。启动设备时,首先确保动力及控制电源已送电,冷却系统正常,再按照工艺规程中的步骤进行动作,注意观察设备运行电流。

8 辊压破碎车卸渣完毕,须停在初始位。

9 破碎槽中无热态钢渣平铺时,禁止喷水作业。

10 禁止带压开启罐门。

11 禁止热态钢渣在罐内长时间烘烤罐体。

12 禁止罐门未锁紧时,进行喷水作业。

13 有压热闷罐解封、解锁、开门出渣过程,严禁任何人员处于其附近和前方位置。

14 无特殊情况,热闷过程应严格按照自动化联锁程序进行操作。

9.0.5 钢渣风淬处理工艺应按下列要求执行:

1 在钢渣风淬处理现场附近应设置专门的观测点,观察渣罐倒出的钢渣流动性。渣罐倾倒钢渣时液态钢渣应呈束状流下。

2 倒渣时发现有钢水,应立即停止倒渣。

3 压缩空气压力和流量视液态渣的流动性进行调节。根据场地落渣区域的长短,粒化器的仰角可做调整。

4 风淬处理速率可通过控制渣罐的倾斜角度和中间包内液态渣量进行控制。当观测到熔渣粘度升高、流动性变差时,应停止倒渣作业。

5 风淬作业中发现渣池中粒化器前部有积渣时,需及时清渣。

6 渣口和粒化器出现烧蚀、影响正常操作时,应及时更换。

9.0.6 钢渣滚筒工艺应按下列要求执行:

1 钢渣应按设计要求均匀倒出,发现滚筒出红渣或滚筒内有响爆声音时,暂停进渣或减少进渣量并增加水量。

2 倒渣时发现钢水,应立即停止倒渣。

3 滚筒作业前确保作业区无闲杂人员方可进行滚筒作业,操作人员应在安全作业区内进行操作。

4 倒渣结束后,滚筒应继续喷水10 min -15min。

5 当滚筒设备周围积渣时,需及时清理。

6 当滚筒内钢球量未达到设计要求时,需及时补加钢球。

9.0.7 钢渣热泼工艺应按下列要求执行:

1 每罐渣泼5~6次,单泼渣层厚度应控制在50~100mm。

2 每罐渣泼完后应进行初次空冷,自然冷却时间应控制在15~30min,至渣层表面呈黑色。

3 初次空冷完成后,对钢渣进行喷水急冷,钢渣受急冷破裂,喷水量以全部蒸发不形成积水为宜,吨钢渣打水量宜控制在0.15~0.25m3。

4 喷水急冷完成后,应进行二次空冷,自然冷却至渣层表面温度降低至100℃以下,二次空冷时间20~40min。

5 二次空冷完成后,应采用推土机对钢渣进行松动、压碎,进一步破碎钢渣,降低大块钢渣比例。

6 在钢渣机械松压期间,应采用电磁盘吸除钢渣中大块废钢。经松动,压碎,磁吸去除废钢后的钢渣应采用装载机运输至破碎磁选加工线进行二次处理。

10 综合利用10.1 一般规定

10.1.1 钢渣可用作胶凝材料、骨料、烧结熔剂、烟气脱硫剂、水泥生料原料等。

10.1.2 钢渣作胶凝材料和骨料(集料)应经稳定化和除铁处理,其金属铁含量应不大于2.0%,且体积稳定性合格。金属铁含量的试验应按《钢渣中磁性金属铁含量测定方法》 YB/T4188的规定执行,体积稳定性的试验应按《钢渣稳定性试验方法》GB24175执行。

10.1.3 高炉渣可用作胶凝材料、骨料和渣棉等。

10.2 钢渣用作胶凝材料

10.2.1 钢渣经粉磨后可制备成钢渣粉、钢铁渣粉,作为胶凝材料分别用于水泥、砂浆、混凝土及砖等建材制品。

10.2.2 钢渣用于水泥时,应符合《钢渣道路水泥》 GB 25029、《低热钢渣硅酸盐水泥》 JC/T1082、《钢渣砌筑水泥》 JC/T 1090的规定。

10.2.3 钢渣粉用于水泥和混凝土应符合《用于水泥和混凝土中的钢渣粉》 GB/T 20491的规定。

10.2.4 钢渣粉用于混凝土时其掺量应符合《矿物掺合料应用技术规范》 GB/T 51003的规定。

10.2.5 钢铁渣粉用于水泥和混凝土应符合《钢铁渣粉》 GB/T 28293的规定,用于混凝土时其掺量应符合《钢铁渣粉混凝土应用技术规范》 GB/T 50912的规定。

10.3 钢渣用作骨料(集料)

10.3.1 钢渣用作砂浆骨料应符合《外墙外保温抹面砂浆和粘结砂浆用钢渣砂》 GB/T 24764、《泡沫混凝土砌块用钢渣》 GB/T 24763、《普通预拌砂浆用钢渣砂》 YB/T 4201的规定。

10.3.2 钢渣可用于道路沥青混合料的粗集料,也可用于道路基层和路基集料,应符合《道路用钢渣》 GB/T 25824、《耐磨沥青路面用钢渣》 GB/T 24765、《透水沥青路面用钢渣》 GB/T 24766、《道路用钢渣砂》 YB/T 4187、《沥青玛蹄脂碎石混合料用钢渣》 YB/T 4488、《钢渣混合料路面基层施工技术规程》 YB/T 4184、《水泥混凝土路面用钢渣砂应用技术规程》 YB/T 4329的规定。

10.3.3 钢渣用于制砖时应符合《混凝土多孔砖和路面砖用钢渣》 YB/T4228的规定。

10.3.4 钢渣用作回填骨料的技术要求应符合《工程回填用钢渣》 YB/T 801的规定。

10.4 钢渣用作烧结熔剂

10.4.1 钢渣返回钢铁厂用作烧结矿原料应符合《冶金炉料用钢渣》 YB/T 802的要求。

10.5 高炉渣作胶凝材料

10.5.1 粒化高炉矿渣可作制备硅酸盐水泥的混合材,或细磨成可用于水泥和混凝土中的粒化高炉矿渣粉。

10.5.2 粒化高炉矿渣用作水泥配生料时应符合《用于水泥中的粒化高炉矿渣》 GB/T 203的要求。

10.5.3 粒化高炉矿渣粉用作水泥混合材和混凝土掺合料时应符合《用于水泥和混凝土中的粒化高炉矿渣粉》 GB/T 18046的要求。

10.5.4 粒化高炉矿渣粉用于混凝土时其掺量应符合《矿物掺合料应用技术规范》 GB/T 51003的规定

10.6 高炉渣作骨料(集料)

10.6.1 高炉渣经粒化后可用作混凝土和砂浆的细骨料,并应符合《用于混凝土中的高炉水淬矿渣砂技术规程》 YB/T 4405的相关规定。

10.7 高炉渣作渣棉

10.7.1 高炉渣经调质后可用于生产矿渣棉应满足《绝热用岩棉、矿渣棉及其制品》 GB/T 11835的规定要求。

11 安全与环保11. 1 安全

11.1.1 高炉渣的处理应符合《高炉炼铁工程设计规范》 GB 50427和《炼铁安全规程》 AQ 2002的要求。

11.1.2 钢渣的处理应符合《炼钢工程设计规范》 GB 50439和《炼钢安全规程》 AQ 2001的要求。

11. 2 环保要求

11.2.1 钢铁渣的贮存和处置应符合《一般工业固体废物贮存、处置场污染控制标准》 GB 18599的要求。

11.2.2 工业水污染物排放应符合《钢铁工业水污染物排放标准》 GB 13456的要求。

11.2.3 钢铁渣处理及金属回收单元的颗粒物排放按《炼钢工业大气污染物排放标准》 GB 28664的规定进行。

11.2.4 噪声排放标准应符合《工业企业厂界环境噪声排放标准》 GB 12348的要求。返回搜狐,查看更多